2025.09.09

2025.09.09

线缆装备

随着人工智能与汽车智能驾驶系统的大规模应用,大语言模型及高速车载通信对数据传输速率和算力的需求呈指数级增长。据行业分析,2025年全球人工智能服务器市场规模预计为1587亿美元,其中,GB200机柜预计出货5.5-6万台(单机柜铜缆价值约20-25万美元),带动全球AI服务器铜缆连接器市场规模达395亿-570亿美元。预计,中国铜缆高速连接器产业规模2025年将超100亿元,2028年突破200亿元(CAGR≈25%)。

在AI服务器内部以及机柜内短距离通信场景中,高速铜缆互连技术因其独特的优势,已成为核心的解决方案。2025年1月3日GTC大会上,英伟达明确表示其铜缆互连将继续存在,且计划扩大GB300芯片至224G,进一步打消了关于PCB板能否取代高速通道的市场疑虑。对比测试结果显示,铜缆互连的高速通道性能明显优于PCB,后者在信号衰减、ICDR及串音方面存在严重问题,无法取代铜缆互连,因此英伟达已明确否定用PCB替代一部分高速通道以及利用光模块光纤代替一部分高速通道这两个方案。

当前,高速铜缆的主流速率正从 112G 向 224G 加速迭代,未来几年更将进一步演进至 448G。随之而来的高带宽场景下传输损耗攀升问题,已成为制约下一代高速铜缆发展的核心瓶颈。为有效降低传输损耗,需通过发泡绝缘技术大幅降低绝缘层的介电常数——这也意味着,传统的实心绝缘结构已难以满足 448G 高速传输的严苛要求。

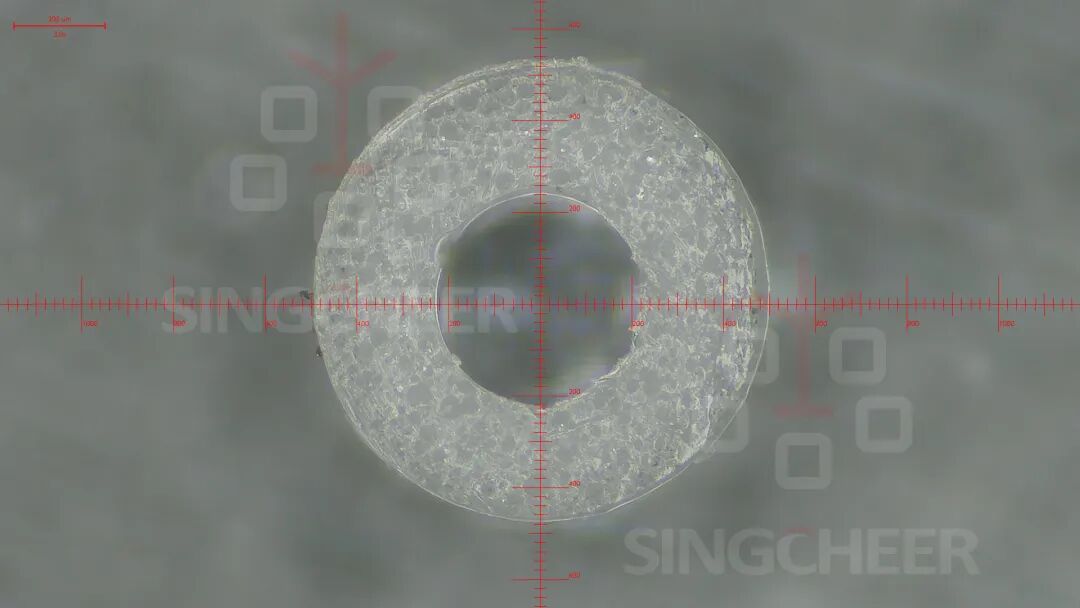

相较于传统通信电缆,高速铜缆采用的氟塑料挤出材料熔融温度高,粘度大,加工困难,而对挤出后的产品要求更为苛刻,挤出后的外径一般都小于1mm,外径波动最小控制在±0.002mm以内,同心度>97%,椭圆度≤0.004mm,电容偏差精准控制在±0.8 PF以内等。该类线缆产品需要同时满足极细化以及良好发泡的要求,这对线缆装备的生产制造能力提出极其严格的要求。在机器精密度和系统控制等方面,行业长期面临技术壁垒,目前主要依赖欧洲进口挤出设备。

星基智造,从螺杆螺筒的材料选型到注氮系统的优化设计,攻克了重重技术壁垒和难题,历经近一年的不懈摸索和反复验证,成功为448G高速铜缆量身打造出氟塑料物理发泡智能挤出生产线,其最高线速度可达150m/min。该生产线配备了自研、自制的挤出机头,通过精准控制氮气注入、料流温度和压力,确保了发泡孔隙细密和分布均匀,芯线性能可达行业顶尖水准。视频生产中的产品为导体Φ0.45mm,完成外径Φ0.99mm,外径波动<±0.004mm,电容偏差±0.8 PF以内,同心度>97%,椭圆度≤0.004mm,102m/min时线速时稳定运行。该套生产线的成功落地,不仅标志着相关领域国产化替代的重大突破,实现了产线交货周期缩短一半以上、成本大幅降低的显著优势,更为线缆行业快速迈入PCIe 8.0高宽带互连新时代装上了数智引擎。