2025.09.09

2025.09.09

智能制造

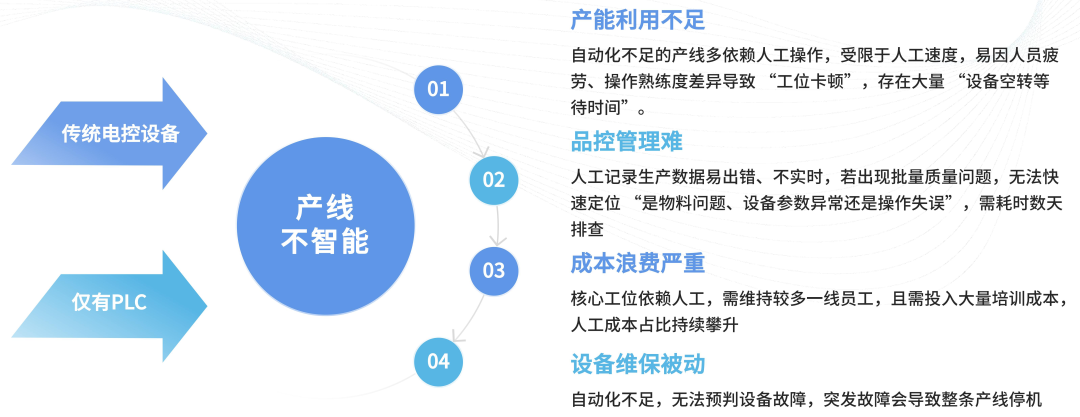

如今,各行业制造业的数字化转型正如火如荼地推进,线缆行业作为连接国民经济各领域的“血管”,也在积极探求智能制造的最佳路径。面对自身“批流程”制造的行业特性,其数字化转型难度相较于一般离散制造行业更高。星基公司深耕线缆领域多年,凭借对行业的深刻理解与深厚的技术积淀,为线缆企业打造数智工厂提供了一套切实可行的实践路径。

谈及数智工厂,必然要提及“智能制造”这一重要概念。智能制造有广义与狭义之分:广义上,它是新一代信息技术与制造全环节深度融合,推动产品全生命周期实现智能化、网络化协同及模式创新的新型制造范式;狭义上,更聚焦于让制造过程达成自感知、自决策、自执行,形成高度柔性化与自动化的生产模式。本文将围绕狭义范畴,探讨线缆行业的智能制造实践。

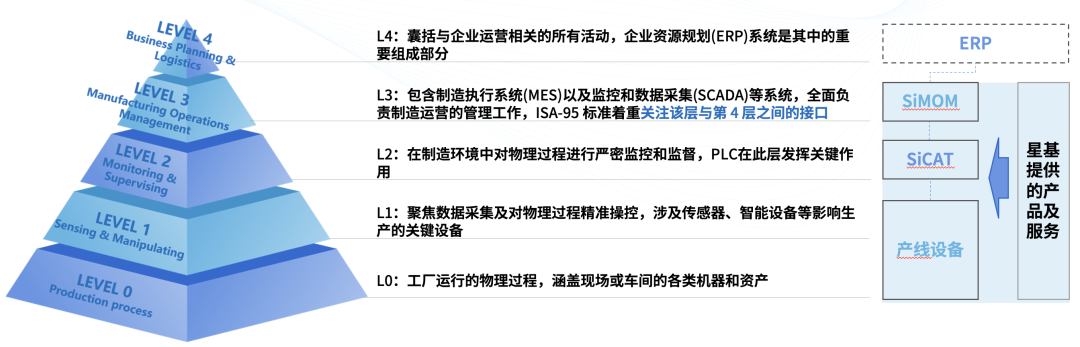

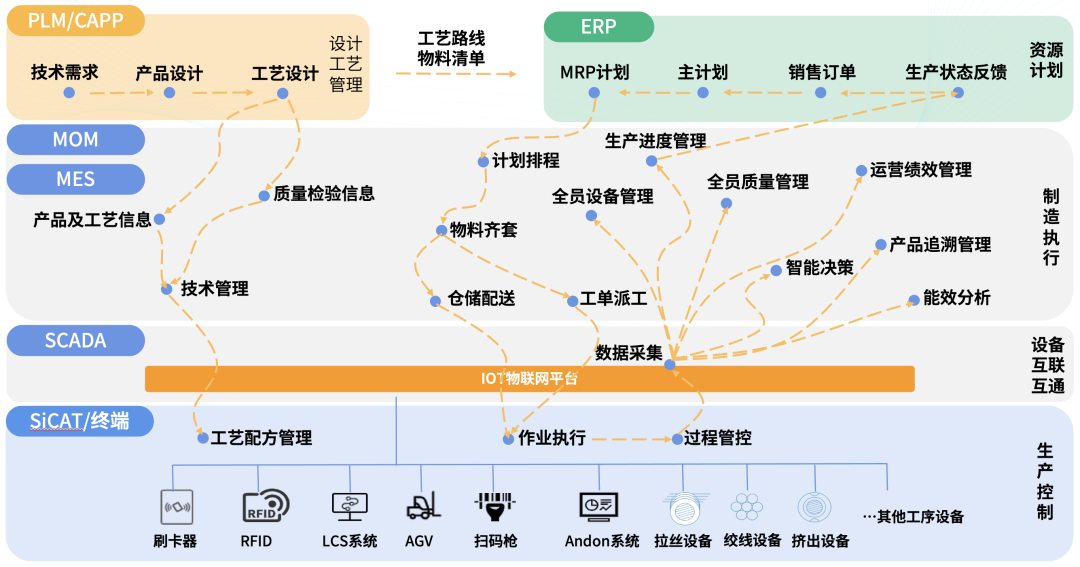

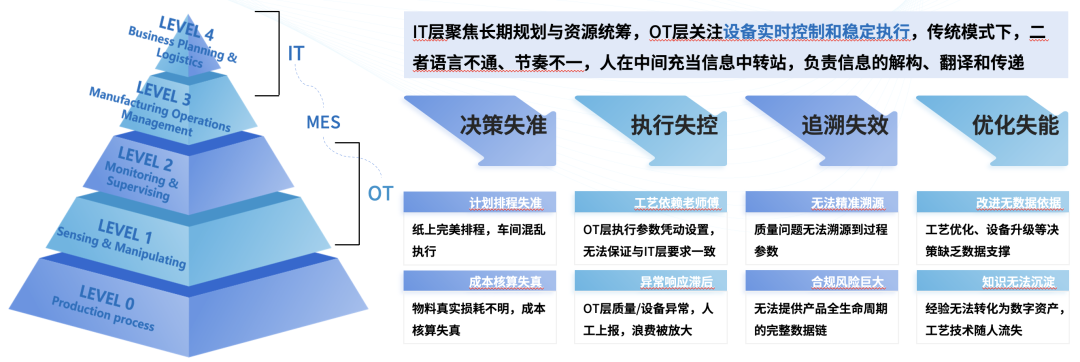

国际自动化协会(ISA)发布的 ISA-95 标准模型,为工业智能制造体系搭建了清晰的层级框架,自下而上分为L0 - L4 五层:依次涵盖机械设备、数据采集传感器、PLC 监控、制造运营系统(MOM),以及顶层的企业经营管理系统(典型代表为 ERP)。

其中 L0 - L3 层,星基均可提供对应的产品与服务,包括智能产线设备、工控系统(SiCAT)及 MOM 系统。这些软硬件系统是实现智能制造的工具,而通过这些数字化系统构建的数智工厂,正是智能制造模式的载体,也是线缆制造企业数字化转型的最佳实践。

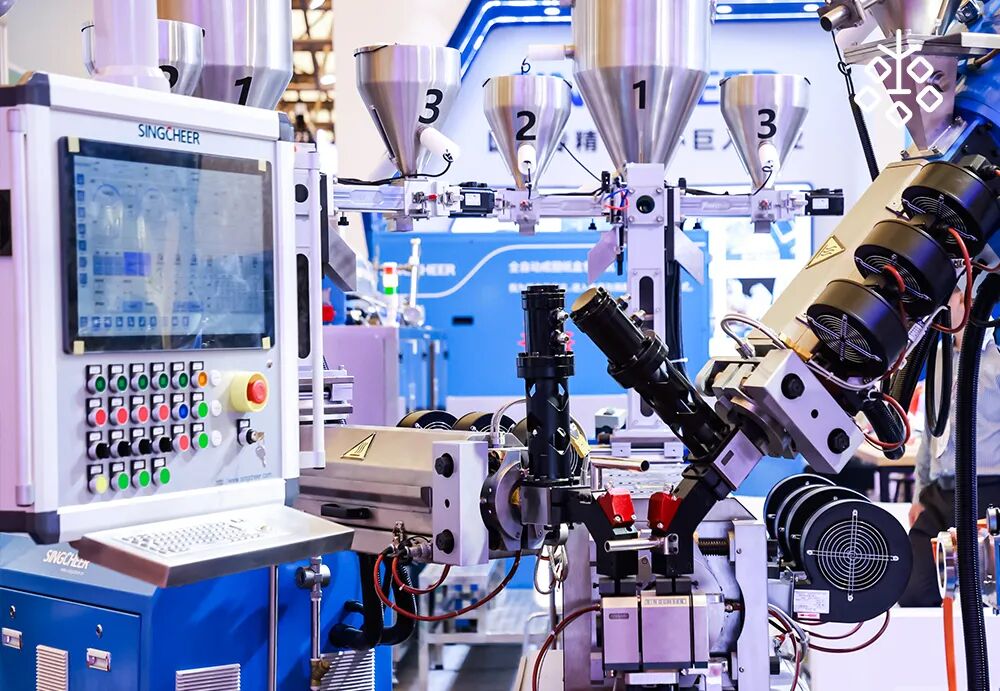

基于对行业的深度理解,星基以MOM 系统为核心,深度融合中央供料系统、生产设备、AGV、立体仓库等智能化设施,为线缆制造行业打造数智工厂一站式解决方案。

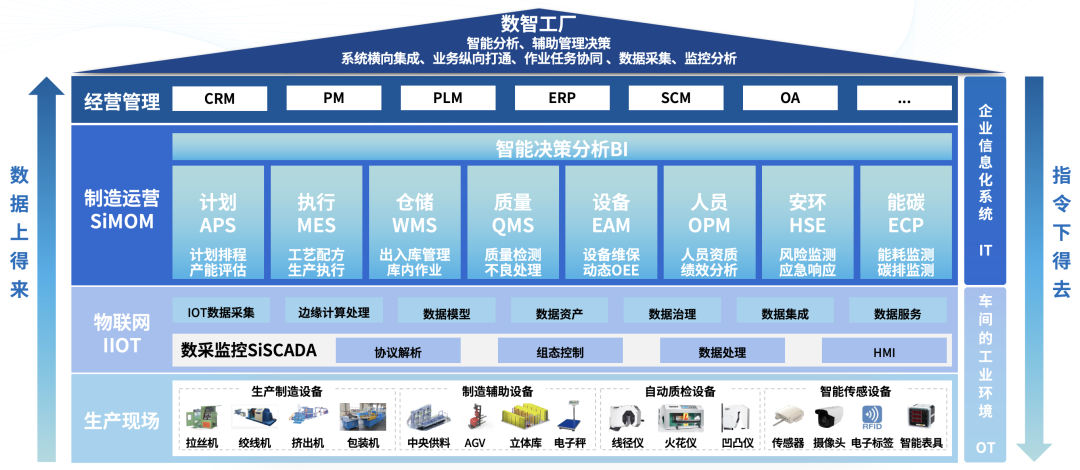

数智工厂的建设需达成两大关键目标:

“数据上得来”:把生产一线的设备数据、业务流程数据等各类信息实时采集上来,让管理层精准掌握生产与管理动态,基于数据发现问题。

“指令下得去”:管理层的生产计划、管理要求等,能通过系统精准传递至一线,实现部门间、人机间的高效协同,确保计划与要求被高效且准确地执行。

因此,针对数智工厂规划与实施,星基提出八大价值主张和实践方案。

制造数字化不是“先装系统再改产线” 的单向推进,而是 “下层产线数字化筑基 + 上层系统协同赋能” 的双向联动。根据ISA-95模型可以看出,智能化产线是整个架构的基础,只有让生产单元级的产线具备“数据可采、指令可下、执行可控” 的能力,才能逐步构建整个生产制造的数字化管理体系。

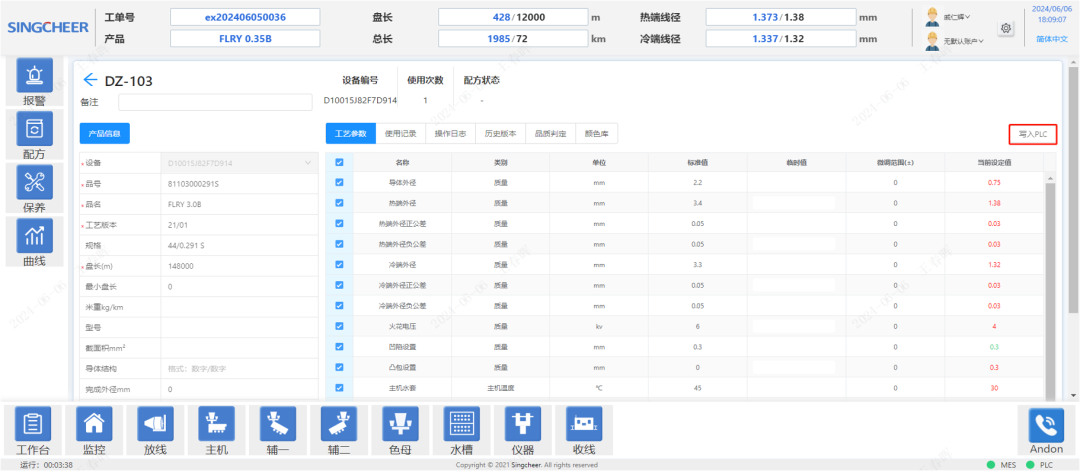

星基认为:产线设备逐渐演变为“产线智能体”,助推“机器换人”的趋势不可逆

星基产线设备所有驱动器与检测仪器全数字化精准控制,人性化的操作界面,全系产品搭载自主研发工控软件SiCAT,与MES系统的无缝对接,直接采集的数据、下发工单、配方及作业指导书等到生产线的控制终端,工艺配方可直接加载至产线PLC,实现端到端的服务。

📌 主张二:设备互联是 MOM 的基石

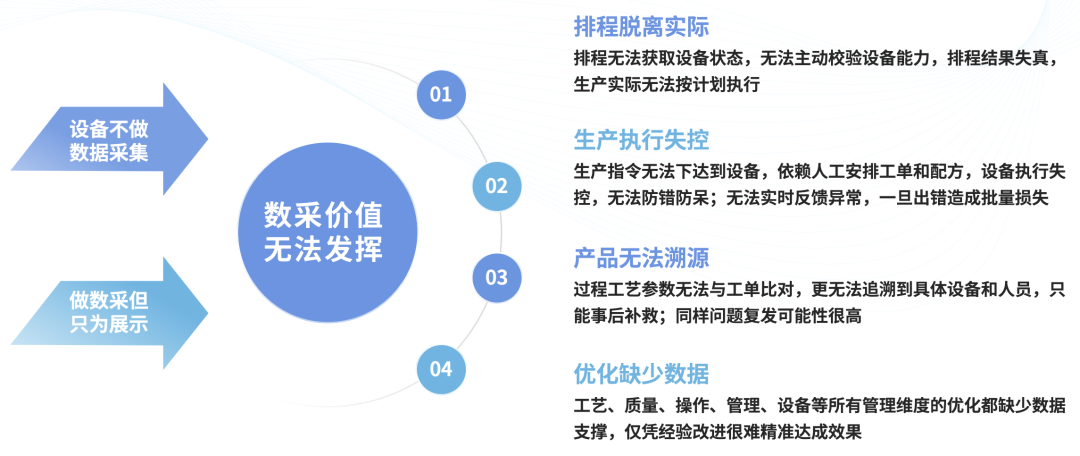

缺乏设备互联的 MOM,只是 “纸质台账搬线上”,无法解决线缆生产 “参数敏感、连续流依赖、质量追溯严” 的核心痛点,更难实现降本增效。

星基认为,设备数采互联应以应用为目的,指令需下发到设备的必联,设备数据影响管理决策的必采。

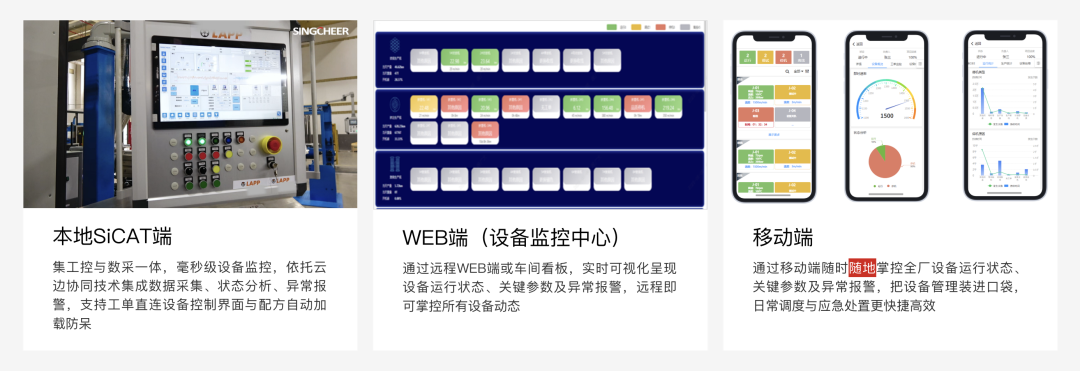

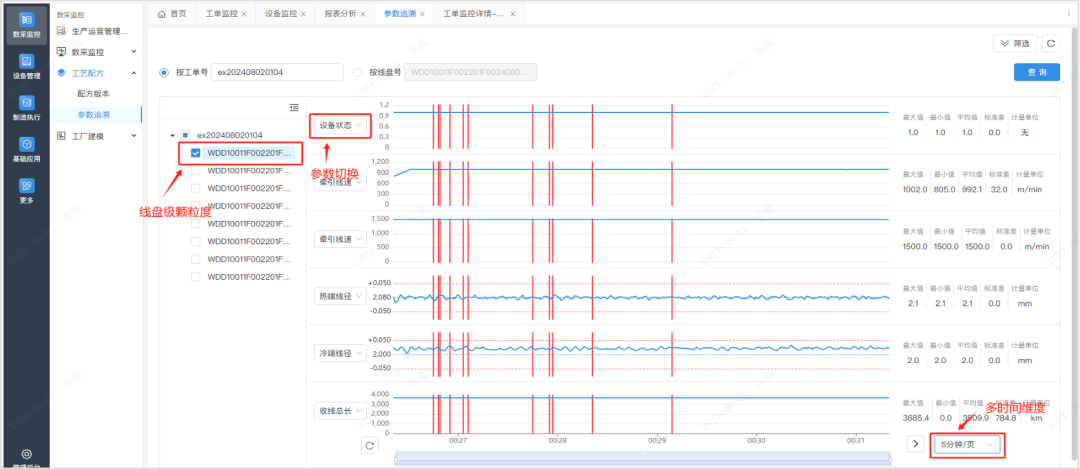

星基SiSCADA,毫秒级实时监控设备运行状态,实现设备数据实时采集、状态分析、异常报警、远程操作,多端动态展示设备关键参数,设备管理全透明化,提高设备运行效率。

✅ 采控一体:集工控与数采“二屏合一”,实时采集各运行参数及工单/配方/产能/Cpk/能耗

✅ 云边协同:设备数采云边端协同,基于管理要求对实时采集的源数据统计分析,实现数据驱动生产

✅ Andon: 设备停机重启前需选择停机原因(支持多选并按历史比例分摊),为维护改进提供数据支持

✅ 精准溯源:支持按工单、批次、线盘等多维溯源,完整回溯设备全生金周期的运行轨迹

📌 主张三:ERP 与 MOM 深度协同

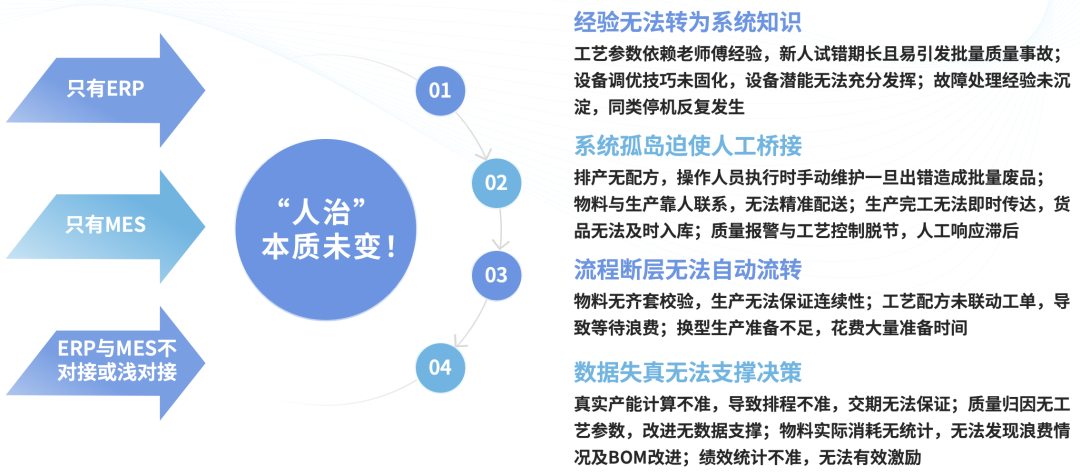

线缆制造企业数字化现状常见三种情况,只有ERP,只有MES,或者ERP与MES不对接或浅对接。仅部署 ERP,执行层 “计划、配方、物料” 成 “黑箱”;仅用 MOM,插单易引发 “错误指令高效执行”;ERP 与 MOM 数据割裂,计划与产能脱节、交期延误。

星基认为,制造业数字化的关键是让 “管理大脑更聪明,生产四肢听指令”。

因此,ERP与MOM要集成实现深度协同,ERP 和 PLM 系统分别负责 “生产什么”和“怎么生产” 做总体规划,MOM 系统则聚焦产线数字化与自动化落地 —— 既将工艺知识解析为数字化参数,让产线 “听得懂、能执行”;又承接 ERP 的制令单与物料需求,将计划排程至设备,协同物料配送、在线质检等环节,推动实现生产流程自动化。

📌 主张四:基于有限资源及策略进行排程

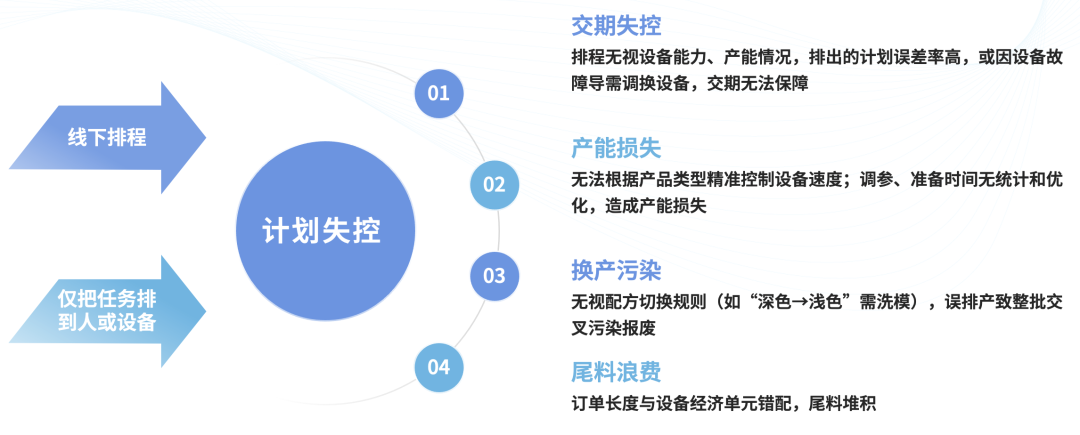

无限资源的排程,实际执行与计划偏差大,资源不匹配的生产一线问题频发,对交期保障和成本管控都是巨大的挑战。线缆制造行业 “批流程”混合的特点,决定了做好排程是提升效率、减少废品的关键。

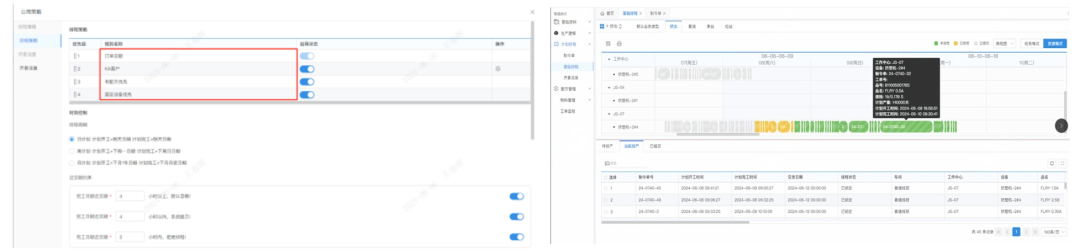

星基排程支持交期、KA 客户及配方策略确定排程优先级,支持同规格 / 颜色 / 材料连续性生产等策略,自动关联设备与人员排班计算工时,配方自动匹配设备能力,并支持个性化排程策略,助力科学合理排程。

📌 主张五:产线根据工单自动加载配方参数

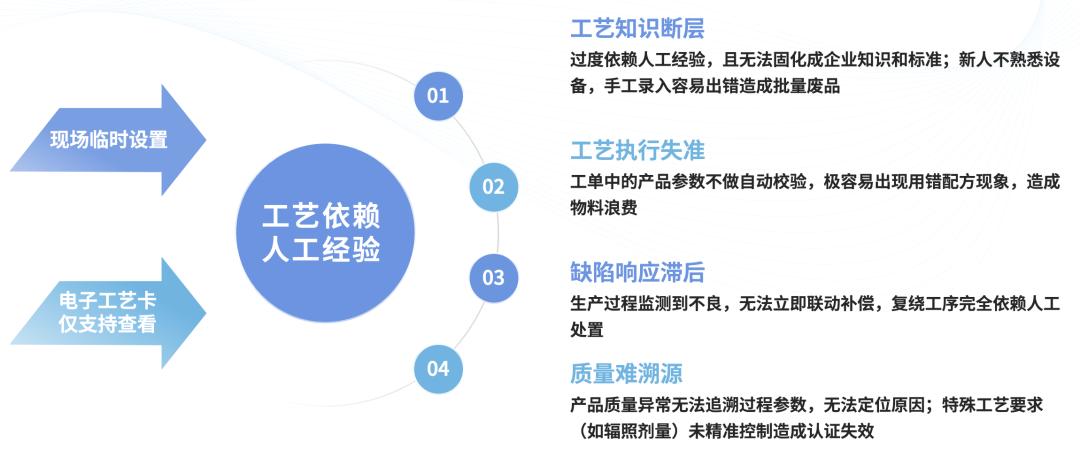

工艺是制造企业的核心知识资产、关键成本枢纽与质量生命线,执行层(产线)需要准确识别并确保精准执行。

星基认为,推动工艺数字化需沿四阶递进:标准化沉淀经验→数字化固化管理→自动化精准执行→智能化持续优化。

星基工艺管理可实现 “工单配方自动加载到 PLC”,提升工艺与生产协同效率;生产中,系统实时监测质量缺陷,自动生成补偿与复绕工单,复绕完成后自动关联原工单,从源头杜绝零头线。

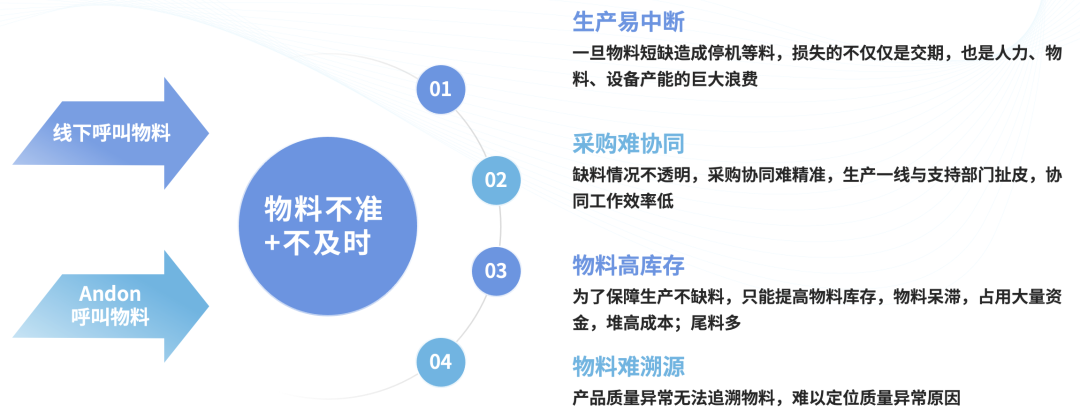

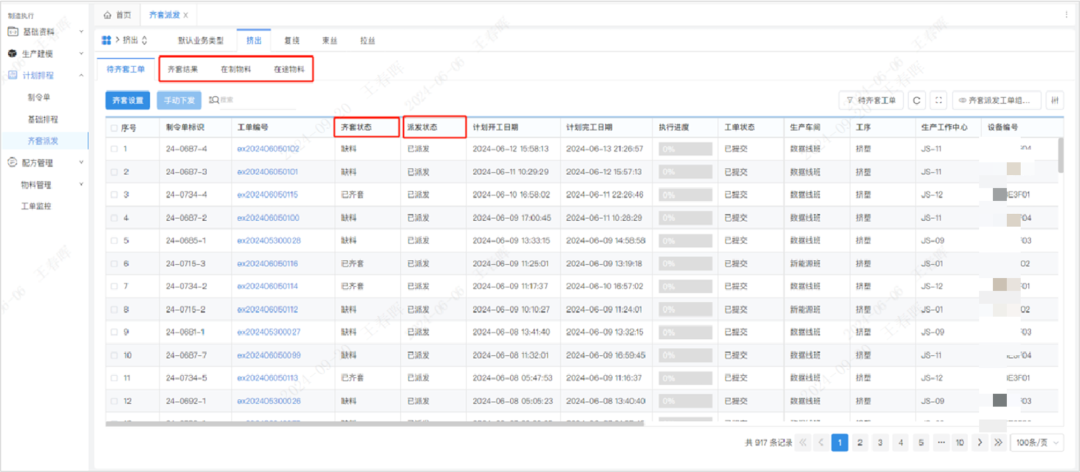

📌 主张六:前置物料齐套校验

物料齐套计算是“兵马未动粮草先行”的战前准备,未做齐套分析,生产连续性无法保。

星基可实现“交期导向排程锁定物料”,系统自动根据库存下发工单或催料;同时监控半成品流动、优先用线边仓尾料,生成缺料表支持采购协同与产能平衡,最终达成物料供需精准匹配与物流高效协同。

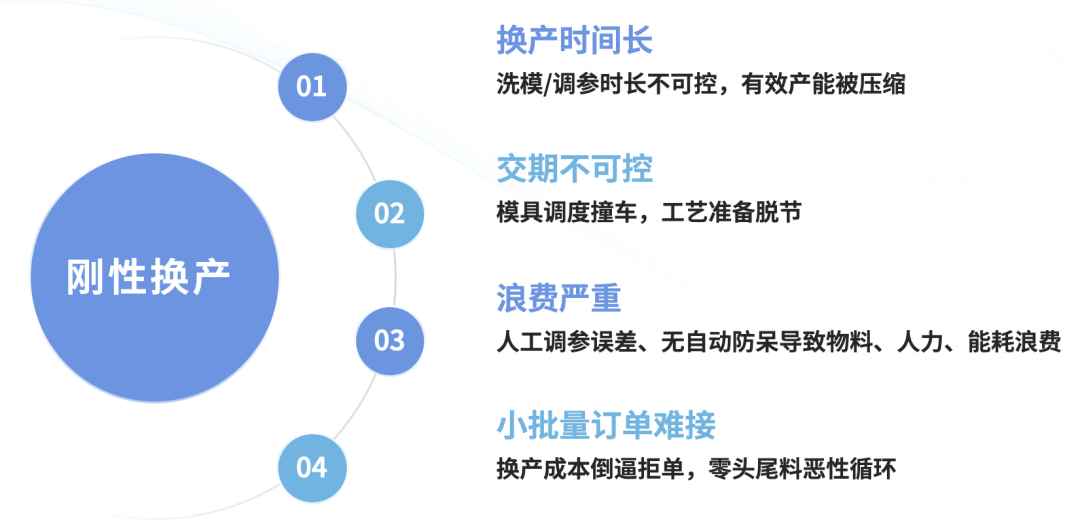

📌 主张七:提升柔性换产能力

“多品种、小批量”是当前市场的一大趋势,不具备”快切换、零浪费”的柔性换产能力,必然逐步丧失竞争力。

星基认为:柔性换产是 “捅破效率天花板的矛,抵御订单碎片化的盾”。

柔性换产能力线缆制造数字化转型中的核心关键,最终支撑企业在效率与弹性之间找到最佳平衡。星基有6大举措,助力线缆企业提升柔性换产能力

✅ 策略排程,优先同规格 / 颜色 / 材料订单排到一起

✅ 配方自动加载,预设配方库,避免人工输错

✅ 物料齐套计算,提前物料准备

✅ 扫码上料 / 模具,自动校验匹配性

✅ 智能物料配送,精准配送到机台

✅ 产线不停机换色,降低换产频次

![640[1].gif 640[1].gif](/uploads/ueditor/20250909/6088b9112db550e83dad9e95783aba04.gif)

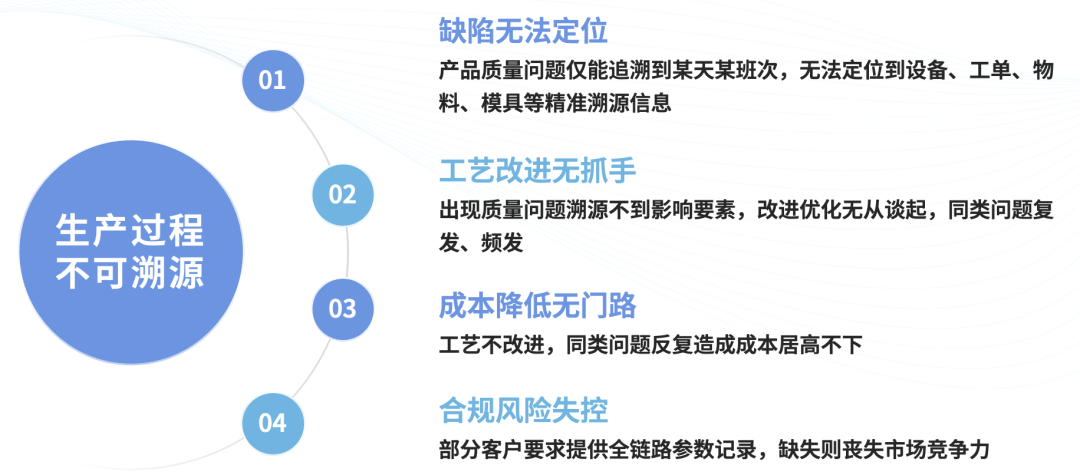

📌 主张八:构建精准溯源体系

溯源能力已成高端市场准入证,既是核心竞争力和品牌信誉的重要体现,也是持续改进提升的重要抓手。

星基认为,“无溯源,质量是玄学;有溯源,缺陷改进可精确制导”。

星基MOM 系统向上集成 ERP、PLM,向下通过 SCADA 集成产线设备,可完整采集 “订单→工单→单线盘” 全流程数据(生产进度、工艺参数、投料与质检等),实现全量数据溯源。通过系统,可多维度查询历史工艺参数、对比多参数波动,为工艺优化与质量管控提供精准支撑;同时,通过扫码可追溯原料从采购到生产的全流程信息。

🚩 总结:IT 与 OT 融合是 MOM 的核心本质

要理解 IT 与 OT 融合,需明确二者概念:

IT(信息技术) 聚焦数据处理、存储、传输与管理(如计算机、软件);

OT(运营技术) 专注物理过程与设备的控制监控(如传感器、控制器)。

根据 ISA-95 架构,可以简单地认为L1/L2 层属 OT 领域,L3/L4 层属 IT 领域,而实际上MOM 是 IT 与 OT 融合的关键纽带。传统模式下,IT(长期规划)与 OT(实时控制)“语言不通、节奏不一”,需人工做 “信息中转站”,这会引发 “决策失准、执行失控、追溯失效、优化失能” 等问题。

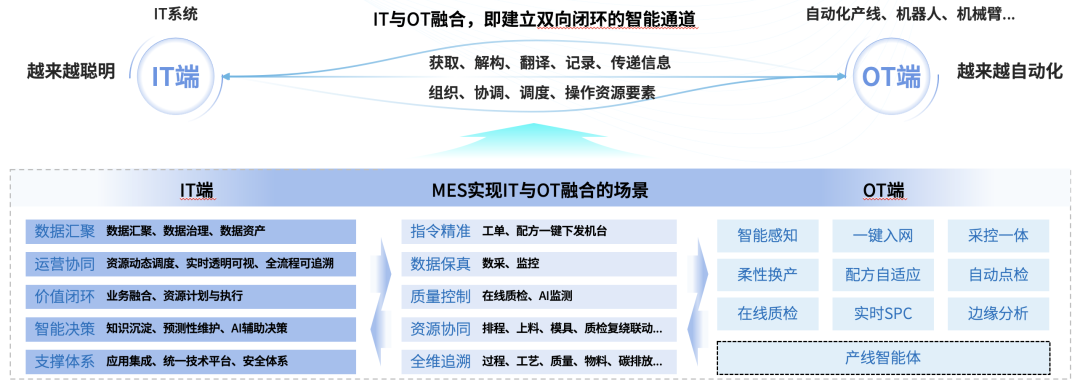

星基认为,制造业数字化的核心是通过IT 与 OT 深度融合,构建 “身心合一” 的工厂智能有机体—— 逐步将人类从繁琐的信息中转与生产操作中解放,专注创新与战略,最终实现制造系统在不确定性中 “高质量、高效率、高柔性” 自主运行。

随着数字化的深度应用,IT 端会因数据更全、分析更准、协同更高效而愈发 “聪明”;OT 端通过 “机器换人”,能精准感知、自动化执行上层指令,演变为 “产线智能体”。而 MOM 作为纽带,需承担 “建立双向闭环智能通道” 的职责 —— 代替人工处理信息,高效调度资源,推动制造管理实现 “数智化” 与 “数治化”。

未来,星基将持续深耕线缆行业,以技术创新与场景深耕为抓手,助力更多企业打造“能感知、会思考、可决策、自执行” 的数智工厂,在制造强国的征程中,推动线缆行业向高端化、智能化迈进。